องค์กรในฐานะผู้ผลิตสินค้าจะประสบความสำเร็จได้ด้วยประสิทธิภาพของเครื่องจักรและคุณภาพของการผลิต โดยเฉพาะการผลิตที่มีการแข่งขันสูง จะเกิดอะไรขึ้นหากเครื่องจักรของคุณขัดข้องเป็นสิ่งที่องค์กรไม่อยากประสบเจอเลย แต่ TPM จะเป็นเครื่องมือที่ช่วยให้คุณระวังไม่ให้เหตุข้างต้นเกิดขึ้น แล้ว TPM คืออะไร ใช้งานอย่างไร บทความนี้มีคำตอบ

TPM เป็นกระบวนการให้พนักงานทุกคนมีส่วนร่วมในการบำรุงรักษาอุปกรณ์ เครื่องจักรเพื่อบรรลุเป้าหมายโดยรวมขององค์กร พร้อมกับเน้นเทคนิคการบำรุงรักษาเชิงรุก (Proactive Maintenance) และการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) เพื่อการผลิตที่สมบูรณ์แบบ ไม่มีการหยุดงานโดยไม่ได้วางแผน ไม่มีการหยุดเล็ก ๆ น้อย ๆ หรือเครื่องจักรทำงานช้าลง ไม่มีของเสียส่งถึงมือลูกค้าและไม่มีอุบัติเหตุที่ส่งผลต่อความปลอดภัยของพนักงาน

TPM คืออะไร

TPM ย่อมาจาก Total Productive Maintenance คือ ปรัชญาการมีส่วนร่วมในการบำรุงรักษาอุปกรณ์ทั้งหมดของภาคการผลิตเพื่อก้าวเข้าสู่ระดับใหม่ ซึ่งเป้าหมายคือการป้องกันการสูญเสียใด ๆ ที่เกี่ยวข้องกับการบำรุงรักษาเครื่องจักร

จึงไม่ควรมีการหยุดงานโดยไม่กำหนดล่วงหน้าไม่มีการหยุดเล็กน้อยหรือการทำงานช้าเรียกได้ว่าไม่มีข้อบกพร่องจากการทำงานของเครื่องจักรเกิดขึ้นและเพิ่มประสิทธิภาพของเครื่องจักร รวมถึงสร้างสภาพแวดล้อมการทำงานให้ปลอดภัยสำหรับพนักงานทุกคน

เป้าหมายหลักของ TPM ที่มีประโยชน์ต่อองค์กร

- ลดการสูญเสีย (Loss and waste)

- เพิ่มกำลังการผลิต (Productivity) โดยผลิตภัณฑ์ได้คุณภาพไม่มีของที่ไม่ได้มาตรฐาน (Non defective)

- ลดต้นทุนการผลิตได้อย่างมีนัยสำคัญ (Reduce cost)

- สร้างจิตสำนึกและความสามัคคีให้กับคนในองค์กร (Employee recognition and participation)

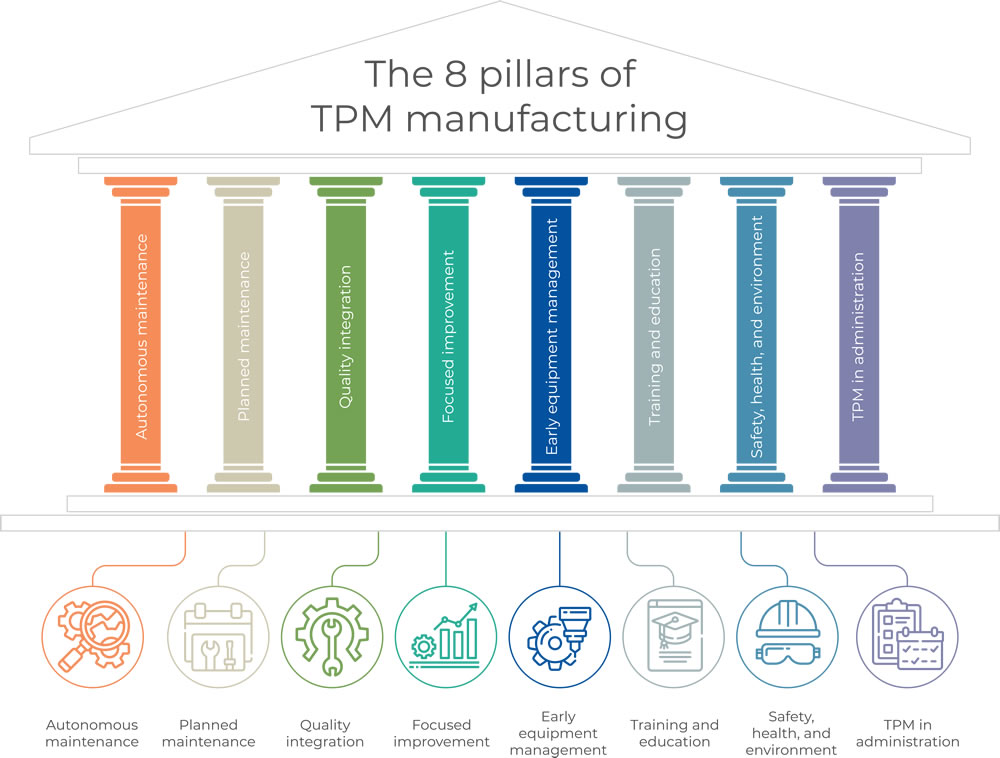

องค์ประกอบหลักของ TPM

Total Productive Maintenance (TPM) มีองค์ประกอบหลัก ๆ คล้าย ๆ กัน โดยจะมีหลังคาที่เปรียบเสมือนเป้าหมายขององค์กรและเสาหลักทั้ง 8 เสา ที่ทำหน้าที่รับภาระจากเป้าหมายมาอีกทีและส่วนสุดท้ายคือรากฐานที่เปรียบเสมือนความมั่นคงรับภาระต่อจากเสาต่ออีกที

เสาที่ 1 การบำรุงรักษาด้วยตัวเอง (Autonomous Maintenance)

ภาษาญี่ปุ่นคือ “JISHU HOZEN” คือ การสร้างกระบวนการบำรุงรักษาเบื้องต้นของเครื่องจักร แต่ละเครื่องจะมีผู้ดูแลและผู้รับผิดชอบอย่างชัดเจน แต่การทำความสะอาดไปจนถึงการบำรุงรักษาขั้นพื้นฐาน กระบวนการนี้คือต้องอาศัยการพัฒนาและการสร้างทักษะให้กับพนักงานดูแลเครื่องในระยะยาวในการที่จะสามารถดูแลและเข้าใจเครื่องจักรได้อย่างดี

ดังนั้นเครื่องจักรถูกดูแลและทำให้พร้อมใช้งานเสมอ โดยผลลัพท์จะสร้างผลประโยชน์ให้แก่บริษัทอย่างมหาศาล ซึ่งเป็นการลดค่าใช้จ่ายในงานซ่อมบำรุง ลดการเสียหายแบบกระทันหันและสิ่งสำคัญที่สุดทำให้ลดโอกาสการสูญเสียในการผลิตได้อย่างดี

เสาที่ 2 การซ่อมและบำรุงรักษาตามแผน (Planned Maintenance)

การบำรุงรักษาตามแผนงานเป็นการบำรุงรักษาที่มีการวางแผนอย่างเป็นระบบ จุดมุ่งหมายเพื่อพัฒนาระบบซ่อมบำรุงให้มีประสิทธิภาพ โดยการปรับปรุงทักษะการซ่อมบำรุง การวิเคราะห์ข้อมูลเครื่องจักรและนำเทคโนโลยีมาใช้ในการพัฒนาเครื่องจักร เพื่อยืดอายุการใช้งานเป็นการลดต้นทุนในการดูแลรักษาเครื่องจักร ทำให้เกิดผลิตภัณฑ์ที่ไร้ตำหนิอันเป็นผลมาจากการทำงานของเครื่องจักรและอุปกรณ์ต่าง ๆ ซึ่งหากแบ่งประเภทของงานการซ่อมและบำรุงรักษาตามแผนเป็น 4 แบบคือ

1. Breakdown Maintenance

Breakdown Maintenance เรียกว่าเป็นการวางแผนให้ใช้งานจนพัง (run to fail) ใช้สำหรับเครื่องจักรหรืออุปกรณ์ที่ไม่ได้มีความสำคัญต่อโรงงาน

2. Preventive Maintenance

Preventive Maintenance เป็นงานซ่อมที่ทำในทุกวัน เช่น งานทำความสะอาด งานตรวจสอบ งานเติมน้ำมัน เป็นต้น งานพวกนี้ถือเป็นการรักษาระดับสุขภาพของเครื่องจักรให้พร้อมใช้งานโดยแบ่งได้เป็นการบำรุงรักษาตามเวลา (Time Base Maintenance) และการบำรุงรักษาแบบคาดการณ์ล่วงหน้า (Predictive Maintenance) โดยเกิดจากการวัดสภาพอุปกรณ์เพื่อคาดการณ์

3. Corrective Maintenance

Corrective Maintenance การแก้ไขจุดอ่อนหรือการพัฒนาของเครื่องจักรให้มีประสิทธิภาพและมีอายุการใช้งานที่สูงขึ้น

4. Maintenance Prevention

Maintenance Prevention คือกระบวนการที่จะโฟกัสไปที่การออกแบบเครื่องจักรตั้งแต่แรกเริ่มโดยต้องมีความรู้ความเข้าใจเครื่องจักรนั้น ๆ รวมถึงการออกแบบให้เหมาะกับการใช้งานในโรงงาน

เสาที่ 3 การปรับปรุงเฉพาะเรื่อง (Focus Improvement)

การปรับปรุงเฉพาะเรื่องภาษาญี่ปุ่นคือ “Kobotsu Kaizen” แปลว่าการเปลี่ยนแปลงที่ดีขึ้นแต่เป้าหมายหลัก ๆ คือการปรับปรุงให้ดีขึ้นอย่างเล็ก ๆ น้อย ๆ เป็นปริมาณมากเพื่อทำให้เกิดการเปลี่ยนแปลงอันยิ่งใหญ่ต่อไป กระบวนการนี้ไม่ต้องการการลงทุนอย่างมหาศาลเพียงแค่ปรับปรุงการสูญเสียบางกระบวนการทำงานหรือการปรับปรุงและพัฒนาบางส่วนถือว่าถูกเป้าหมายแล้ว โดยทั่วไปกระบวนการนี้สามารถลดต้นทุนให้กับบริษัทได้ถึง 30% เลยทีเดียว

เสาที่ 4 การบริหารจัดการตั้งแต่ขั้นตอนการออกแบบ (Early Equipment Management)

Early Equipment Maintenance เริ่มต้นที่กระบวนการใช้ความรู้ในทางปฏิบัติและความเข้าใจโดยเกี่ยวกับอุปกรณ์การผลิตของคุณที่ได้มาจากการบำรุงรักษาที่มีประสิทธิผลทั้งหมด ใช้เพื่อการปรับปรุงการออกแบบอุปกรณ์ใหม่เป็นการออกแบบอุปกรณ์ที่มาจากการป้อนข้อมูลของผู้ใช้งานและดูแลเครื่องจักรอย่างดี

สิ่งสำคัญเมื่อพูดถึงการออกแบบสิ่งต่าง ๆ หมายถึงความง่ายในการทำความสะอาดเครื่องจักร ความง่ายในการดูแลระบบหล่อลื่น การวางการควบคุมตามหลักสรีรศาสตร์ในแบบที่ผู้ปฏิบัติงานสามารใข้งานได้ง่าย รวมถึงการคำนึงถึงความปลอดภัย กระบวนการ Early Equipment Maintenance มักนำหลักการของ Lean manufacturing มาประสานกับการออกแบบและผลิตอุปกรณ์

กลยุทธ์ของ Early Equipment Maintenance ประกอบด้วย

- การออกแบบเพื่อประกันคุณภาพการผลิต

- การออกแบบเพื่อความสะดวกและง่ายต่อการบำรุงรักษา

- เพื่อต้นทุนวงจรชีวิตผลิตภัณฑ์

เสาที่ 5 การบริหารจัดการเพื่อคุณภาพ (Quality Management)

จุดมุ่งหมายของเสานี้เพื่อตอบสนองความต้องการของลูกค้าด้วยการคงคุณภาพของผลิตภัณฑ์ให้สูงที่สุดโดยปราศจากของเสียที่เกิดจากกระบวนการผลิต กระบวนการนี้จะมีแนวคิดที่ว่าหากเครื่องจักรสามารถทำงานได้คุณภาพของผลิตภัณฑ์ก็จะมีความสมบูรณ์ครบถ้วน

ในทางกลับกันหากเครื่องจักรเกิดความผิดปกติ ผลิตภัณฑ์ที่ออกมาย่อมไม่ได้คุณภาพและเกิดความเสียหาย แต่กระบวนการที่ใช้ในการตรวจสอบว่าสินค้านั้นคือกระบวนการควบคุมคุณภาพเป็นการตรวจสอบสินค้าในกระบวนการผลิตให้เป็นไปตามมาตรฐานที่กำหนดไว้ โดยการตรวจสอบมีตั้งแต่

- การตรวจวัตถุดิบ

- การตรวจสอบคุณภาพบรรจุภัณฑ์

- การตรวจสอบคุณภาพระหว่างการผลิต

- การตรวจสอบคุณภาพผลิตภัณฑ์สำเร็จรูป

เมื่อกระบวนการตรวจสอบคุณภาพเสร็จสิ้นก็สามารถทำการรับประกันคุณภาพของสินค้า (QA) ให้กับลูกค้าได้ให้มีคุณลักษณะตรงกับความต้องการของลูกค้าและดูแลแก้ไข ปรับปรุง พัฒนาให้ได้มาตรฐานเสมอเพื่อสร้างความพึงพอใจสูงสุดกับลูกค้า

เสาที่ 6 การบริหารจัดการเพื่อคุณภาพ (Education & Training)

กระบวนการที่สำคัญไม่แพ้กันคือการให้ความรู้และการอบรม Total Productive Maintenance หากไม่มีการฝึกอบรมบุคลากรพวกเขาจะให้ผลลัพธ์ปานกลางถึงแย่ บางครั้งอาจให้เกิดความผิดพลาดและส่งผลกระทบอย่างรุนแรงต่อผลผลิตโดยรวมขององค์กร ตั้งแต่ผู้ปฏิบัติงานจนถึงผู้จัดการอาวุโสทุกคนต้องมีส่วนร่วมในการฝึกอบรมได้รับข้อมูลเชิงลึกเกี่ยวกับความสำคัญ ขั้นตอนการใช้งาน รูปแบบการปฏิบัติของ TPM

TPM ใช้ระบบระดับความเชี่ยวชาญในการฝึกอบรมแบ่งได้ดังนี้

- พนักงานมีความรู้ทางทฤษฏีที่จำเป็นแต่ไม่ใช้ทักษะในการปฏิบัติงาน

- พนักงานได้รับอนุญาตและมีความสามารถทำงานบางอย่างภายใต้การดูแลอย่างใกล้ชิด

- พนักงานยังไม่สามารถทำงานบางอย่างได้อย่างถูกต้อง

- พนักงานสามารถปฏิบัติงานได้โดยไม่ต้องมีผู้ดูแล

- พนักงานที่ความรู้ทางทฤษฏีและสามารถดูแลแนะนำผู้อื่นได้

เสาหลักนี้มีวิธีนำไปใช้และปฏิบัติได้อย่างมากมาย เช่น แผนการพัฒนาส่วนบุคคลหรือหลักสูตรอบรมที่จัดโดยสถาบันที่มีความเชี่ยวชาญภายนอกและซัพพลายเออร์

เสาที่ 7 ความปลอดภัย ระบบชีวอนามัยและสิ่งแวดล้อม (Safety Health and Environment)

ในส่วนของความปลอดภัย ระบบชีวอนามัยและสิ่งแวดล้อม หมายความว่าพนักงานสามารถปฏิบัติงานในสถานที่ปลอดภัยไม่มีความเสี่ยงต่อสุขภาพ สิ่งสำคัญคือต้องสร้างสภาพแวดล้อมที่ทำให้การผลิตมีประสิทธิภาพมากขึ้นแต่ไม่ควรเสี่ยงต่อความปลอดภัยและสุขภาพของพนักงาน

ลักษณะพื้นฐานของสถานที่ทำงานควรสะอาด การทำความสะอาดชิ้นส่วนเครื่องจักรทั้งหมดจะต้องปฏิบัติอย่างสม่ำเสมอ เพื่อหลีกเลี่ยงอุบัติเหตุหรือการบาดเจ็บ สภาพแวดล้อมที่สะอาดมีผลกระทบทางจิตวิทยาเชิงบวกจึงช่วยเพิ่มประสิทธิภาพและประสิทธิผลโดยรวมของผู้ปฏิบัติงานได้

ระหว่างการอบรมเกี่ยวกับ TPM พนักงานต้องได้รับแนวคิด ความรู้ ความเข้าใจ ในการทำความสะอาด การดูแลด้านความปลอดภัย พร้อมการใช้อุปกรณ์และขั้นตอนต่าง ๆ เพื่อช่วยในการดูแลสุขอนามัยโดยรวม

- ชุดของคำแนะนำขั้นตอนโดยรวมขององค์กรเพื่อให้บรรลุเป้าหมายได้อย่างมีประสิทธิภาพ (Standard Operating Procedures (SOP’s))

- ใช้งานอุปกรณ์ป้องกันส่วนบุคคล (Personal Protective Equipment (PPE)) เช่น หมวก รองเท้าเซฟตี้ เป็นต้น

- มีชุดปฐมพยาบาลในสถานที่ (First aid Kits)

เสาที่ 8 TPM in Administration (Office TPM)

แผนกธุรการเป็นอีกหนึ่งแผนกที่มีความสำคัญไม่แพ้กันโดยแผนกธุรการมีหน้าที่ในการสนับสนุนการผลิต ซึ่งการปรับปรุงสิ่งต่าง ๆ เช่น การประมวลผลการสั่งซื้อ การจัดซื้อ และการจัดตารางเวลา ฟังก์ชั่นการดูแลระบบ มักเป็นขั้นตอนแรกในกระบวนการผลิต ถ้าใช้ TPM ในงานบริหารได้ดีจะช่วยในเรื่อง 2 เรื่องนี้ คือ

- ขยายประโยชน์ TPM ออกนอกโรงงานด้วยการจัดการของเสียในส่วนของหน้าที่การบริหาร

- รองรับการผลิตผ่านการปรับปรุงการดำเนินการด้านการบริหาร เช่น การประมวลผลคำสั่งซื้อ เป็นต้น

โดยสรุป เสาที่ 1 2 และ 3 เป็นเสาหลักที่ต้องดำเนินการให้เกิด TPM ในส่วนของการผลิต ก่อนเริ่มดำเนินการและขณะดำเนินการ ในเสาหลักที่ 4 พนักงงานต้องมีการฝึกอบรมและพัฒนาทักษะตลอดเวลา ส่วนเสาหลักที่ 5 ถือเป็นขั้นสูงของ TPM ในส่วนของการผลิตเนื่องจากเป็นการปลูกฝังการบำรุงรักษาให้ติดไปกับตัวเครื่องจักรอุปกรณ์ วัตถุดิบ กรรมวิธีการผลิต วิธีการทำงานรวมถึงการออกแบบและวางผังโรงงานหรือกระบวนการ สำหรับเสาหลักที่ 6 7 และ 8 เป็นเสาหลักที่ดำเนินการเพื่อขยาย TPM จากส่วนผลิตไปสู่ TPM ทั่วทั้งองค์กร